Escrito por: Stephen Mellor (Air Products)

Precisão e controle de qualidade são de extrema importância para analistas de laboratório e engenheiros de processo em todo o mundo, porém seus equipamentos podem ser muito sensíveis as impurezas nos gases que eles precisam para operar. Ao analisar cuidadosamente a qualidade e, ainda mais importante, a consistência dos gases utilizados, você auxiliará na preservação destes equipamentos.

Ao selecionar gases de alta pureza (Ultra High Purity), nosso conselho é além de analisar a pureza do título de um gás, também considerar a concentração de impurezas menores na especificação do produto. Os usuários podem já ter um bom entendimento de quais impurezas são mais importantes em seu processo, caso contrário, procure orientação de seu fornecedor de gás.

O oxigênio e a umidade são considerados críticos em uma ampla variedade de aplicações, onde esses componentes devem ser minimizados para garantir a integridade do processo, a qualidade do produto e a eficiência operacional. Muitas vezes, é a presença destes contaminantes específicos no gás que causam danos reais à planta e ao equipamento, daí a importância de sempre ficar atento a eles.

Um bom exemplo disso é quando gases de alta pureza como Hélio, Nitrogênio ou Hidrogênio são usados como um gás de arraste em cromatografia gasosa – um método pelo qual os componentes são separados uns dos outros em uma mistura para serem medidos ou detectados. Minimizar a presença de umidade e oxigênio nesta aplicação é fundamental para reduzir o ruído da linha de base, diminuindo os limites de detecção e permitindo a medição mais precisa do componente que está sendo testado. Consumíveis caros, como a coluna GC (cromatografia gasosa), são irremediavelmente danificados com esses contaminantes.

Então, como os analistas de laboratório e os operadores de processo podem proteger seus equipamentos e aplicações?

A maioria das pessoas tendem a concentrar seus esforços no fornecimento do gás “mais puro” que pode encontrar em cilindros ou cestas de cilindros e, em seguida, instalar sistemas de purificação projetados para remover as impurezas, sendo que estes podem causar ainda mais danos. Essa abordagem é certamente muito comum, mas na verdade tem vários inconvenientes.

Devido ao local e método de instalação, os purificadores estão sempre rodeados pelo ar atmosférico. As conexões de tubulação e as válvulas de isolamento acabam ficando muito expostas e vulneráveis a vazamentos e à entrada de oxigênio e umidade. Isso significa que os purificadores externos em linha muitas vezes podem ser uma fonte das próprias impurezas que eles foram projetados para eliminar. Além do seu custo inicial, os purificadores externos também trazem desafios adicionais em termos de descarte, e a inconveniência de necessitarem de uma parada de processo para troca, quando ocorre a saturação.

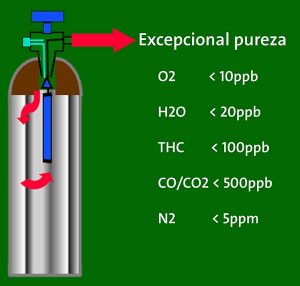

Uma maneira de superar esses problemas é considerar o uso de cilindros de gás com sistemas de purificação incorporados. Como o meio purificador funciona mais eficientemente a alta pressão dentro do cilindro de gás (princípio de adsorção de Langmuir), e considerando que o gás flui a baixa velocidade linear, um purificador localizado dentro do cilindro de gás é otimamente aplicado e protegido de vazamentos. Com este tipo de sistema, é possível garantir uma purificação altamente eficiente de forma muito simples, e alcançar gases com menos de 20 partes por bilhão de H2O e menos de 10 partes por bilhão de O2.

Essa escolha muito simples elimina a necessidade de purificação downstream, reduzindo custos e chances de falha, otimizando e fornecendo ainda mais qualidade ao seu processo.