Estudo da Unicamp torna cem vezes mais produtivos dispositivos microfluídicos

Com informações da Unicamp

Além de produzir compostos químicos e biocombustíveis, eles podem ser utilizados para outras finalidades

Pesquisadores da Faculdade de Engenharia Química (FEQ) da Unicamp desenvolveram protótipos de dispositivos microfluídicos com capacidade de produção até 100 vezes maior que a dos produtos disponíveis atualmente, sem que ocorresse perda de eficiência. A tecnologia é aplicada em reatores que produzem, por exemplo, compostos químicos e biocombustíveis. Os estudos, coordenados pelo professor Osvaldir Pereira Taranto, renderam um depósito de patente e a publicação de artigos em duas importantes revistas científicas de alto impacto.

Os protótipos foram desenvolvidos no contexto da pesquisa do engenheiro químico Harrson Silva Santana, pesquisador de pós-doutorado e professor colaborador na FEQ. O trabalho está inserido numa área de conhecimento denominada microfluídica, que se ocupa de investigar o fluxo de fluidos em dispositivos com dimensões que variam de dezenas a centenas de micrômetros. Para se ter uma ideia das proporções envolvidas, um micrômetro equivale a um milionésimo do metro ou à milésima parte do milímetro.

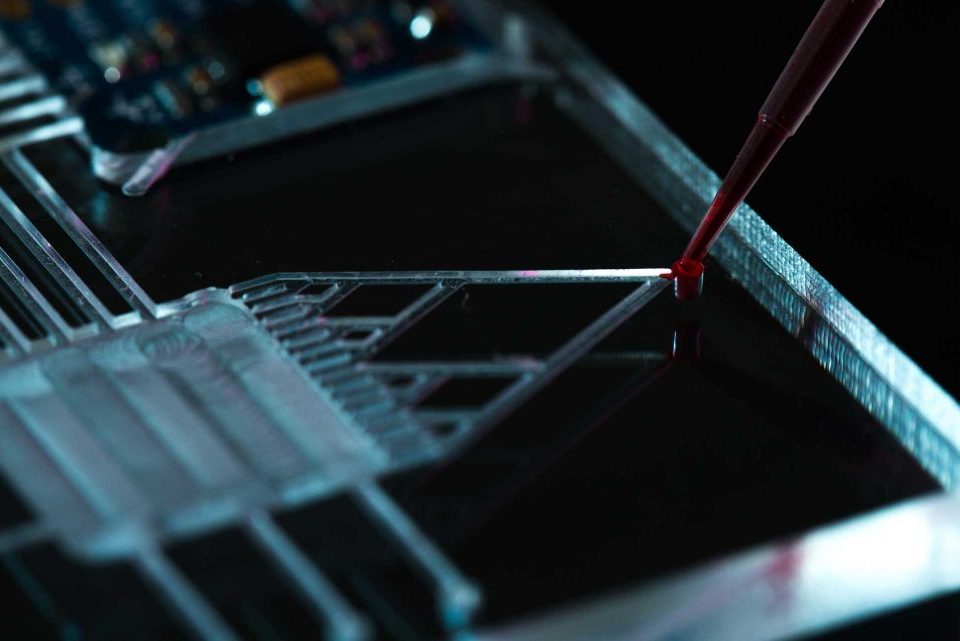

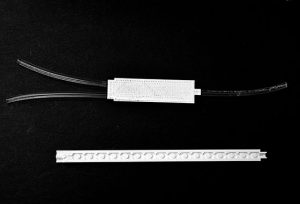

Protótipo desenvolvido na FEQ: tecnologia está sendo alvo de novas investigações, entre elas uma que envolve a produção de vinho. Foto: Divulgação

De acordo com o professor Osvaldir Taranto, coordenador das pesquisas, a miniaturização desses dispositivos é importante porque, quando se reduz a escala, as taxas de reações químicas se tornam mais altas. Em outras palavras, o processo de produção ganha em eficiência. “Alguém pode afirmar: mas se os dispositivos são tão pequenos, a produção também é. Isso é verdade se levarmos em consideração apenas uma unidade. Entretanto, imagine se multiplicarmos o número de dispositivos por milhares e os colocarmos para funcionar de forma interligada, como um cluster de computador? Nesse caso, a produção também ocorrerá em larga escala”, explica o docente.

O desafio enfrentado por Harrson Santana e colaboradores, como o professor João Lameu da Silva Jr., foi aperfeiçoar o processo, ao ampliar o tamanho dos dispositivos. Ele aumentou os equipamentos em 100 vezes, o que equivale a incrementar a capacidade de produção na mesma proporção. “A solução pode parecer simples, mas não é. Não basta simplesmente aumentar o tamanho dos dispositivos e pronto. Antes, é preciso definir qual o tamanho ideal que eles devem ter, para que possamos ampliar a escala sem que o processo perca eficiência”, detalha o pesquisador.

Normalmente, prossegue o engenheiro químico, as dimensões dos dispositivos microfluídicos são determinadas a partir da revisão da literatura. “No nosso caso, nós utilizamos softwares para definir o tamanho dos equipamentos. Ou seja, primeiro nós simulamos e otimizamos o funcionamento dos microdispositivos de forma virtual, para somente depois partimos para a fabricação propriamente dita”, pontua Harrson Santana. A confecção dos equipamentos, conforme Osvaldir Taranto, é um caso à parte.

Após a definição do tamanho e das especificações dos dispositivos, que apresentam em seu interior “obstáculos” que promovem a agitação dos fluidos e assim ajudam na sua homogeneização, é gerado um arquivo digital. Este é utilizado em uma impressora 3D, que produz os microdispositivos a partir de um material polimérico. “Esta é uma excelente solução, pois permite, por hipótese, que alguém na China baixe o arquivo e fabrique os dispositivos localmente, sem qualquer dificuldade”, observa o docente da FEQ.

Santana acrescenta que uma das vantagens de se fabricar reatores tão pequenos é que eles são mais baratos que os convencionais. “Para facilitar o desenvolvimento dos dispositivos, após as simulações numéricas, nós utilizamos impressoras 3D de baixo custo para fabricar os protótipos dos dispositivos, o que nos permite testá-los de forma muito mais rápida e com baixo custo de fabricação. Hoje nós conseguimos fabricar microdispositivos com um custo aproximado de R$ 10 em questão de horas”, esclarece o pesquisador.

Outras aplicações

Além de produzir compostos químicos e biocombustíveis, como já mencionado, os dispositivos microfluídicos podem ser utilizados para outras finalidades, como observa o professor Osvaldir Taranto. “Eu tenho um orientando que está trabalhando com vinificação. Dito de forma bem simplificada, ele usa suco de uva branco com o objetivo de fabricar vinho. Além disso, futuramente pretendemos colocar microssensores nos dispositivos com o propósito de identificar e analisar determinadas proteínas do sangue”, adianta.

De acordo com Santana, o grupo da FEQ-Unicamp tem mantido contato com outros grupos de pesquisa, que fazem síntese de fármacos para a produção de medicamentos em microrreatores. Ocorre, entretanto, que a produção alcançada por esses dispositivos é muito pequena. “Estamos conversando para simular um processo que permita ampliar a produção de cada microrreator, aumentando as dimensões dos dispositivos, mas mantendo a mesma eficiência reacional e todas as características deles”, informa o pesquisador, que conta com bolsa concedida pela Coordenação de Aperfeiçoamento de Pessoal de Nível Superior (Capes), fundação vinculada ao Ministério da Educação (MEC).

O mais gratificante desse trabalho, acrescenta Osvaldir Taranto, é que todas as descobertas e aperfeiçoamentos têm sido feitos por cientistas brasileiros, em uma universidade pública brasileira. “Temos uma média de dez pessoas envolvidas em cada projeto de pesquisa, o que inclui desde o aluno de iniciação científica até o de pós-doutorado. São essas pessoas que certamente encontrarão soluções para muitos dos nossos problemas atuais”, infere.